FALLGESCHICHTEN

Schüttgut-Handling-System erweitert Kalanderbetrieb

MEXIKO STADT, MEXIKO — Einer der größten Kunststoffverarbeiter in Mexiko City rationalisierte die Materialhandhabung, verbesserte die Prozessqualität, schuf ein sichereres Arbeitsumfeld und nutzt jetzt seine Mitarbeiter effizienter, indem er ein Big-Bag-Austragesystem mit pneumatischer und flexibler Schneckenförderung installierte.Oplex S.A. de C.V. kalandriert Polyvinylchlorid- (PVC) Platten für Anwendungen wie Werbebanner, Autositzbezüge und Türverkleidungen, LKW-Vordächer, Markisen, Duschvorhänge und Kunstleder. Das Unternehmen produziert auf zwei Kalanderlinien Platten, die mit PVC-Mischungen aus einem zentralen Chargenmischsystem beschickt werden. Die Arbeiter mussten bisher 25-kg-Papiersäcke mit den Feststoffkomponenten der Formulierungen PVC-Harz und Calciumcarbonat (CaCO3) manuell in einen Mischer laden und verwendeten ein spezielles, firmeneigenes Fördersystem zur Zugabe von flüssigen Weichmachern, Stabilisatoren und Schmierstoffen.

Carlos Barra, Betriebsleiter bei Oplex, sagt, dass die manuelle Beladung Probleme verursachte, vor allem bei der Qualitätskontrolle. Oplex mischt sechs Chargen pro Stunde — 144 pro Tag — mit einem Gewicht von je 200 kg, einschließlich flüssiger Zusatzstoffe. Alle 10 Minuten musste eine Charge gemischt und entladen werden, was die Arbeiter in Eile versetzte und so zu Fehlern führte. Es war nicht ungewöhnlich, dass sie vergaßen, wie viel Produkt einer Charge hinzugefügt wurde, bemerkt Barra. Und da die Säcke mit Messern geöffnet wurden, fielen manchmal Papierpartikel in die Mischung. Die Arbeit war repetitiv, was zu Verletzungen durch das Tragen der Säcke zur Mischstation führte. Außerdem mussten die leeren Säcke eingesammelt und entsorgt werden, was die Produktionskosten erhöhte.

Oplex entschied sich für die Automatisierung der Mischung des PVC-Harzes mithilfe eines Big-Bag-Austragesystems, da dies nicht nur die Chargenqualität verbessern, sondern es dem Unternehmen auch ermöglichen würde, nur noch mehrere Dutzend 700- oder 1000-kg-Big-Bags anstelle von Hunderten von 25-kg-Säcken zu handhaben. Ein automatisiertes System würde auch eine sicherere Arbeitsumgebung schaffen, indem es den manuellen Arbeitsaufwand beim Laden und Mischen von Chargen reduziert.

Das Unternehmen erarbeitete daraufhin eine Spezifikation für ein PVC-Materialfördersystem. Eine der Anforderungen war, dass die Geräte mit einer programmierbaren Logiksteuerung (SPS) und der von Oplex selbst entwickelten Software kompatibel sein mussten. Das Kalziumkarbonat würde weiterhin von Hand aus 50-kg-Säcken geladen werden, da es nicht in Big-Bags geliefert wird. Oplex wollte jedoch einen effizienteren Trichter und eine Additiv-Mischstation für das CaCO3 installieren.

Der erste Teil des Systems ist eine Big-Bag-Entleereinheit der BFC-Serie von Flexicon. Dieser Entleerer verfügt über ein Hubwerk mit Laufkatze auf einem Kragträger, das Big-Bag mit einem Gewicht von bis zu 1450 kg an seinen Platz über einem 6 m hohen Stahlrahmen anhebt.

Das PVC-Harz fließt aus dem Big-Bag durch ein TELE-TUBE™-Teleskoprohr, das manuell mit einem SPOUT-LOCK™-Klemmring* am Big-Bag Stutzen befestigt wird, wodurch eine staubdichte Verbindung entsteht. Das Rohr hebt und senkt sich pneumatisch und erzeugt eine kontinuierliche Abwärtsspannung, um den Big-Bag zu verlängern und den Auslauf straff zu halten, was verhindert, dass er sich nach außen wölbt (tote Taschen bildend) oder nach innen fällt (Strömungsbeschränkungen erzeugend). So wird eine vollständige Entleerung erreicht. Ein am Austragerahmen montierter Staubabzug hält die Materialpartikel im Fördersystem zurück. Dies trägt nicht nur zum Schutz der Gesundheit der Mitarbeiter bei, indem aufgewirbelte Partikel vermieden werden, sondern verbessert auch die Sauberkeit der Anlage und verringert das Risiko einer Produktkontamination durch Verunreinigungen.

Mit einem pneumatisch betätigten POWER-CINCHER™-Durchflussregelventil* kann der Bediener bei Bedarf teilgefüllte Big-Bags schließen. Vier elliptisch geformte Klemmstangen schließen konzentrisch um den Auslaufstutzen des Schüttguts, um ein Weiterrieseln nach dem Schließen zu vermeiden.

Oplex befindet sich in einem Altbau mit wenig horizontalem Raum, so dass der Betrieb über mehrere Stockwerke verteilt ist. Ein pneumatisches Vakuumsystem fördert das PVC-Harz aus den Big-Bags zu einem Filterbehälter im dritten Stock der Anlage. Ein in die Big-Bag-Entleereinheit integrierter Trichter leitet das PVC-Harz zu einer Zellradschleuse, die das Material in eine von zwei pneumatischen Förderleitungen mit einem Durchmesser von 7,6 cm dosiert und es 60 m weit zu einem Filterbehälter mit 91 cm Durchmesser über dem Mischer transportiert. Die Big-Bag-Austrageeinheit ist mit WägeZell ausgestattet, damit die SPS Gewichtsverlustdaten empfangen kann, wenn Material aus dem Entleerer entnommen wird. Dadurch kann die SPS die Zuführung der pneumatischen Förderanlage so steuern, dass das erforderliche Gewicht an PVC-Harz an den Filterbehälter abgegeben und dann über eine Rutsche in den Mischer geleitet wird. Die beiden separaten pneumatischen Förderleitungen verhindern Kreuzkontaminationen bei der Förderung unterschiedlicher Produkte.

Im zweiten Stock installierte Flexicon für die Zufuhr von CaCO3 eine Sackentleerstation mit Staubsammler. Das Material von dieser Sackentleerstation wird über einen flexiblen Schneckenförderer BEV-CON™ von Flexicon zu einem kleinen Wiegebehälter im dritten Stock transportiert. Eine flexible Edelstahlschnecke, die speziell zum Fördern von schwer zu handhabenden Materialien entwickelt wurde, dreht sich in einem 9 m langen Kunststoffrohr mit einem Durchmesser von 8,9 cm und einer Steigung von 45 Grad. Die flexible Förderschnecke zentriert sich bei der Rotation selbst und bietet Platz zwischen Schnecke und Rohrwand, was ein Zermahlen des Materials vermeidet. Der Förderer wird von einem 3,7-kW-Motor über dem Austrittsende angetrieben, aus dem das CaCO3 über einen Übergangsadapter in den Wiegetrichter gelangt. WägeZell unter dem Wiegebehälter ermöglichen die Abmessung genauer CaCO3-Chargen. Vom Trichter aus passiert die abgewogene Charge einen Gleitschieber zum Mischer.

„Die Genauigkeit der Beschickungs-, Wiege- und Mischvorgänge des automatisierten Systems hat unsere Produktqualität und Wiederholgenauigkeit insgesamt verbessert", sagt Barra. „Darüber hinaus reduziert das automatisierte Material-Handling-System dank der Verwendung von Big-Bags anstelle der vorherigen 25-kg-PVC-Säcke die für deren Lagerung benötigte, wertvolle Lagerfläche."

Vom dritten Stockwerk aus werden PVC-Harz und CaCO3 aus dem Filter- bzw. dem Wiegebehälter zum Mischer im Erdgeschoss geleitet, wo die Flüssigkeiten zugegeben werden. Nach der Vorbereitung der Charge wird sie in zwei Compoundiermaschinen dosiert. Einer dieser Compounder, ein Buss-Kneter, verarbeitet bis zu 1200 kg pro Stunde. Die Masse wird zur Belüftung in ein Zweiwalzwerk und anschließend in einen Kalander ausgetragen, wo sie eine 1,8 m breite Bahn erzeugt. Die andere Linie verwendet einen Bandbury-Mischer, der das Compound mit der gleichen Rate verarbeitet und in ein Zweiwalzwerk und ein Extrudersieb sowie anschließend in einen zweiten Kalander entlädt, der eine 1,6 m breite Bahn produziert.

Barra weist darauf hin, dass ein wichtiger Faktor bei der Konstruktion des pneumatischen Systems die Höhe von Mexiko-Stadt war: Auf 2240 m über dem Meeresspiegel ist die Luft dünn. Flexicon musste das pneumatische Fördersystem anpassen, um ausreichende Leistung zu erzielen und sicherzustellen, dass die Motorkühlgebläse genügend Luftstrom erzeugten, um effektiv zu sein. „Die Bemühungen von Flexicon in diesen Bereichen waren, wie bei der gesamten Installation, beispielhaft", sagt Barra.

* Patentiert oder zum Patent angemeldet.

Zum Vergrößern klicken

Ein Arbeiter lädt Calciumcarbonat in die Sackentleerstation im zweiten Stock der Oplex-Anlage. Der rechts angeordnete flexible Schneckenförderer transportiert das Additiv 9 m zu einem Wiegebehälter im dritten Stock.

Zum Vergrößern klicken

Zum Vergrößern klicken

Oplex installierte eine Big-Bag-Entleereinheit der BFC-Serie von Flexicon, um die Qualität und Produktivität seines PVC-Compoundierbetriebs zu verbessern. Zu den Merkmalen gehören ein freitragender I-Träger mit Hubwerk, ein BAG-VAC-Staubabscheider, FLOW-FLEXER™-Big-Bag -Walkeinrichtungen unter dem Big-Bag für optimalen Materialfluss, ein TELE-TUBE-Teleskoprohr und ein SPOUT-LOCK-Klemmring* an der Big-Bag Stutzenschnittstelle, ein Trichter und eine SPS-gesteuerte Zellradschleuse.

Zum Vergrößern klicken

An der Big-Bag Auslaufschnittstelle sorgt ein SPOUT-LOCK-Klemmring* für eine staubdichte Abdichtung, während ein TELE-TUBE-Teleskoprohr beim Leeren/Längerwerden des Big-Bags einen konstanten Abwärtsdruck aufrechterhält und so seine vollständige Entleerung fördert.

Zum Vergrößern klicken

Zum Vergrößern klicken

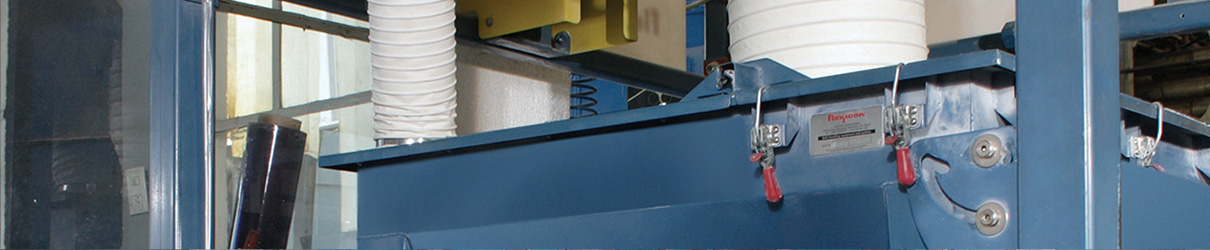

Unterhalb des Trichters am Rahmen der Big-Bag-Austrageeinheit dosiert eine Zellradschleuse PVC-Harz in zwei pneumatische Förderleitungen.

Zum Vergrößern klicken

Zum Vergrößern klicken

PVC aus der Big-Bag-Entleereinheit wird pneumatisch zu einem Empfangsfilter und Trichter mit 91,4 cm Durchmesser im dritten Stock der Oplex-Anlage transportiert. Der flexible Schneckenförderer entleert Calciumcarbonat in den kleineren Wiegebehälter. Beide Zutaten werden dann per Schwerkraft dem Mischer auf der Etage darunter zugeführt.

Zum Vergrößern klicken

Zum Vergrößern klicken

Zwei pneumatische Leitungen fördern das PVC von der Entleereinheit im Erdgeschoss zum Empfangsfilter im dritten Stock der Oplex-Anlage.

T-0944

Nov 2008.jpg)