TECHNICAL ARTICLES

Die sechs notwendigen Regeln zur Spezifikation einer Big-Bag Füll Einheit

By David BogerVizepräsident, Globale Geschäftsentwicklung und Marketing

Flexicon Corporation

Das exponentielle Wachstum bei der Verwendung von Big-Bags hat eine ganze Fertigungsbranche hervorgebracht, die sich der Herstellung von Spezialgeräten widmet, die nicht nur Big-Bags befüllen und entladen, sondern auch verschiedene Automatisierungsgrade bieten und die Befüll- und Entladevorgänge in vor- und nachgelagerte Anlagen integrieren. Mit der zunehmenden Anzahl von Ausstattungsoptionen muss der Planer in der Lage sein, die Einzelgeräte und integrierten Systeme im Hinblick auf die aktuellen und voraussichtlichen Anforderungen zu bewerten. Der Autor befasst sich mit den "Füllern"- welche ungefähr die Hälfte der Big-Bag Handhabung ausmachen und stellt die sechs wichtigsten zu berücksichtigendem Parameter vor, um jegliche individuelle Big-Bag-Befüllung Anforderung mit höchster Effizienz und Kosteneffektivität zu erfüllen.

1. Voraussicht der maximalen Kapazität

Die schwierige, aber entscheidende Frage lautet: Wie viele Big-Bags müssen Sie pro Woche während der gesamten Nutzungsdauer des Füllers füllen, bevor Sie die bestehende Einheit mit einer neuen Big-Bag Füll Einheit ersetzen müssen.

Mit wenigen Ausnahmen ist der Kauf eines teureren Füllers mit höherer als der aktuell benötigten Kapazität weniger kostspielig als der Ersatz eines zu klein gewordenen Füllers, es sei denn, dieser kann zu einem späteren Zeitpunkt mit Leistungs- Verbesserungen nachgerüstet werden. Die Kapazitätsanforderungen reichen von einem Big-Bag pro Woche bis zu 20 pro Stunde. Die Frage nach Ihrem Volumen führt fast automatisch auch zu der Entscheidung, ob Sie eine manuelle, halbautomatische oder vollautomatische Vorrichtung einsetzen.

Generell gilt: Je manueller der Füllvorgang, desto mehr schwankt die Leistung. Bei der Bewertung der Kapazität und der Amortisation von manuellen im Vergleich zu automatisierten Anlagen muss die durchschnittliche Geschwindigkeit ermittelt werden, mit der die Bediener die Big-Bag Stutzen anbringen, abnehmen und verschließen, die gefüllten Big-Bags entfernen, die Paletten beladen und alle anderen mit dem Füllen zusammenhängenden Vorgänge durchführen können. Bei der Schätzung der Zeit für diese manuellen Funktionen ist es ratsam, ein Tempo vorzusehen, das ein Bediener realistisch während einer ganzen Schicht beibehalten kann, ohne sich zu erschöpfen oder zu verletzen.

Zum Vergrößern klicken

Zum Vergrößern klicken

ABB. 1

Bei Anwendungen mit geringem Volumen amortisiert ein einfacher, manuell betriebener Füller Ihre Investition am schnellsten. Ein Beispiel dafür ist ein mittelgroßer TWIN-CENTERPOST™-Füller (Abb. 1), der die strukturelle Stärke eines Vier-Säulen-Füllers bietet, jedoch bei deutlich geringeren Material- und Herstellungskosten und weniger Gewicht. Diese Zwei-Säulen-Konstruktion bietet außerdem ungehinderten Zugang zum Big-Bag Auslauf und zu den Schlaufen, was ein schnelles manuelles Einsetzen und Entnehmen von Big-Bags ermöglicht. Diese Klasse von Füllern ist in der Regel standardmäßig mit einer Füllkopfhöhenverstellung per Gabelstapler ausgestattet, um alle gängigen Big-Bag Größen aufzunehmen, einer Entlüftungsöffnung für den Zufuhrschacht zur staubfreien Luftverdrängung während des Füllens und einer aufblasbaren Manschette, die gegen den Big-Bag Einlaufstutzen abdichtet und sicherstellt, dass dieser während des Füllens nicht in sich zusammenfällt.

Zu den begrenzten Leistungsoptionen, die anfänglich hinzugefügt oder nachgerüstet werden können, gehören eine Aufblasvorrichtung zum Aufblähen des Big-Bag vor dem Füllen und ein programmierbares Wiegesystem mit Durchflussregelventil für die Füllung nach Gewicht.

Zum Vergrößern klicken

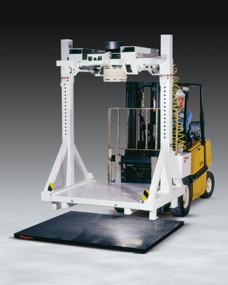

ABB. 2

Die Kosten für ein Wiegesystem können vermieden werden, indem der gesamte Füller auf eine universell einsetzbare Anlagenwaage gestellt wird, vorausgesetzt, er ist für den innerbetrieblichen Transport entsprechend ausgerüstet (Abb. 2).

Zum Vergrößern klicken

ABB. 3

Wenn kein Gabelstapler zur Entnahme der gefüllten Big-Bag zur Verfügung steht, wie es bei den oben erwähnten Füllern erforderlich ist, sind Konfigurationen mit einem auf einer Seite offenen Gestell erhältlich, das den Zugang von der offenen Seite mit einer Hub Karre ermöglicht (Abb. 3). Diese Konfiguration mit niedriger Bauhöhe ist auch ideal, wenn nur eine geringe Deckenhöhe vorhanden ist.

Zum Vergrößern klicken

ABB. 4

Die nötige Zeit zum Vorbereiten der leeren Big-Bags zur Füllung und zum Entfernen der befüllten Big-Bags unter dem Füller kann einen ebenso großen oder noch größeren Einfluss auf die maximale Füllkapazität haben als die Geschwindigkeit, mit der das Material in den Big-Bag gelangt. Durch Hinzufügen eines Rollenförderers können gefüllte Big-Bags aus dem Füllbereich herausgerollt werden, um sie abzuschnüren und die Palette mit dem Big-Bag zu entfernen, während schon der nächste Big-Bag befüllt wird. Das Hinzufügen eines solchen Fördersystems erfordert jedoch in der Regel einen Füller mit hinteren Pfosten (Abb. 4) und einem freitragenden Füllkopf, der mit Haken ausgestattet ist, die die Sackschlaufen automatisch freigeben. Wenn Sie also eine höhere Kapazität anstreben, ist eine Konfiguration mit hinteren Pfosten vielleicht die beste Wahl.

Zum Vergrößern klicken

ABB. 5

Um die Kapazität von Anlagen mit Rollenförderer auf die nächste Stufe zu erhöhen, wird in der Regel ein automatischer Paletten Spender (Abb. 5) hinzugefügt Dieser legt die Paletten und Zwischenbögen vor dem Füllvorgang auf den Rollenförderer, wodurch die für jeden Füll Zyklus benötigte Zeit weiter reduziert wird. Somit beschränken sich die manuellen Vorgänge innerhalb der Füllstation ausschließlich auf das Laden leerer Big-Bags.

Zum Vergrößern klicken

ABB. 6

Um die Zeit zum Anbringen des Stutzens eines leeren Big-Bag an den Füller weiter zu reduzieren, senkt der SWING-DOWN®-Füller (Abb. 6) den gesamten Füllkopf auf bequeme Armlänge an einen auf dem Anlagenboden stehenden Bediener heran. Außerdem schwenkt er der Rahmen des Big-Bag Stutzen in eine vertikale Position, so dass der Bediener den Stutzen eines leeren Sacks in wenigen Sekunden mit dem aufblasbaren Big-Bag Stutzen Kragen verbinden kann. Danach schwenkt der Rahmen mit Stutzen wieder in die Horizontale, der gesamte Füllkopf fährt wieder auf Füllhöhe hoch, der Big-Bag wird aufgeblasen und die Füllung beginnt. Wenn der Big-Bag sein Zielgewicht erreicht hat, schaltet sich außerdem das Schüttgutfördersystem automatisch ab, der Stutzen Kragen entleert sich, der Füllkopf hebt sich an, um sich vom Stutzen zu entkoppeln, und die angetriebene Rollenbahn befördert den Big-Bag aus dem Füllbereich — alles automatisch, schnell und sicher.

2. Bewertung der Sicherheit gegenüber manuellen Vorgängen ist für jede Kapazitätsstufe erforderlich

Bei manuellen und halbautomatischen Füllvorgängen kann das Ermüdungs- und Verletzungspotenzial der Bediener in Abhängigkeit von der geforderten Leistung pro Schicht und der Art der Big-Bag-Ausrüstung steigen.

Bedenken Sie, dass die Anschlusspunkte eines herkömmlichen Füllers oft außerhalb der Reichweite der meisten Bediener liegen, selbst wenn Big-Bags mit nur geringer Höhe gefüllt werden. Addiert man dann noch die Höhe eines Rollenförderers und die Länge der Big-Bag Schlaufen, so befinden sich die Anschlusspunkte bei Big-Bags mit einer Höhe von nur 122 cm trotzdem etwa 213 cm über dem Boden!

Dies erfordert, dass der Bediener auf eine Plattform, Leiter oder auf den Rollenförderer steigen und sich weit hinaus lehnen muss, um die Anschlusspunkte des Überkopfauslaufs zu erreichen. Außerdem muss er die Hände zwischen vorübergehend deaktivierte bewegliche Teile stecken. Schwer zugängliche Anschlussstellen können daher sowohl die Sicherheit als auch die Kapazität beeinträchtigen — zwei Probleme, die mit einem Füllkopf gelöst werden können, der sich zum Bediener auf Bodenhöhe absenkt und schwenkt.

Sich wiederholende manuelle Aufgaben wie das Lösen der Sackhaken, das Aufsetzen von Paletten auf einen Rollenförderer oder das Auslösen des Big-Bag Austrags steigern ebenfalls die Fehler Quote und das Verletzungspotenzial. Deshalb rechtfertigt es eine halbe oder vollautomatische Anlage für alle Anwendungen außer bei sehr kleinen Mengen.

3. Sicherheit so dass kein Staub entweichen kann

Zum Vergrößern klicken

ABB. 7

Selbst der rudimentärste Füller wird wahrscheinlich mit einer aufblasbaren Stutzen Dichtung (Abb. 7) ausgestattet sein, um den Big-Bag Stutzen während des Füllens fest in Position zu halten. Allerdings sind nicht alle Füllköpfe mit einem Staubabscheider ausgestattet, um die verdrängte Luft und den Staub zu filtern und den Staub während des Abkoppelns und Abklemmens des Big-Bag aus der Umgebung des Bedieners abzusaugen. Deshalb sollten Sie sehr darauf achten, dass der von Ihnen in Betracht gezogene Füller entsprechend ausgerüstet ist, insbesondere, wenn eine Kontamination des Produkts oder der Anlagenumgebung nicht toleriert werden kann.

4. Ermittlung des Bedarfs an Multifunktions Füllung

Zum Vergrößern klicken

ABB. 8

Wenn Ihre Anlage neben Big-Bags auch Fässer, Kisten oder andere Behälter füllt, können Multifunktions Füller (Abb. 8) die Produktion steigern, die Kosten für separate Geräte einsparen und die Stellfläche reduzieren. Multifunktions Füller können in Sekundenschnelle von Big-Bag auf Fass Füllung umgeschaltet werden, indem die schwenkbare Fass Austrag Rutsche unter die Auslassöffnung des Füllkopfes positioniert wird. Die Austrags Rutsche wird automatisch gedreht, um Material in alle vier auf einer Palette aufgestellten Tonnen zu füllen. Ähnliche Adapter für Kisten, Kanister oder andere Behälter mit unterschiedlichen Automatisierungsgraden sind ebenfalls erhältlich.

5. Passen Sie die Zufuhrquelle an Ihr Material und Ihren Befüller an

Füllkapazität, -genauigkeit und -effizienz werden oft durch die vorgelagerten Geräte begrenzt, um das Material konsistent und in ausreichender Menge zuzuführen. Halb- oder vollautomatische Füller mit hoher Kapazität benötigen daher Hochleistungs-Zuführsysteme, die typischerweise automatisiert sind und das Material durch Schwerkraft oder über eine Dosiervorrichtung in den Füller einspeisen.

Die Möglichkeit der Schwerkraftzuführung ist abhängig von den Fließeigenschaften des Materials und ob ein Materialvorratsbehälter oberhalb des Füllers angeordnet werden kann. Je fließfähiger das Material ist, desto genauer kann der Durchfluss (bis hin zur Rieselmenge) durch einen Schieber oder ein anderes Ventil reguliert werden. Diese Einheiten schließen beim Erreichen des Zielgewichtes den Materialfluss ab. Nicht frei fließendes Titandioxid (TiO2) kann z.B. zuerst träge rieseln und dann plötzlich in Klumpen austreten. Zudem kann es oberhalb des Durchflussregelventils Brücken bilden, somit ist dies ein schlechter Kandidat für die Schwerkraftzufuhr.

TwinCenter.jpg)

Zum Vergrößern klicken

ABB. 9

Für nicht frei fließende Materialien ist ein dosiertes Zuführsystem erforderlich, um den Füller genau und konstant zu beschicken. Zu den Dosiersystemen können ein flexibler Schneckenförderer (Abb. 9), eine starre Schnecke, eine Schleppscheibe, ein Becherwerk, eine Zellenradschleuse oder eine andere Vorrichtung gehören, die das Material unabhängig von der Schwerkraft dosieren können.

Die Auswahl eines Dosiersystems ist abhängig vom verfügbaren Platz über dem Füller, da Überlaufbehälter und Sammelfilter mit Zellradschleusen unter Umständen mehr Kopf Raum benötigen als vorhanden ist. In solchen Fällen kann das Entladungsgehäuse eines flexiblen Schneckenförderers oft zwischen den Füller-Einlass und die Deckenbalken eingepasst werden, so dass ein Durchflussregelventil überflüssig wird.

Bei leicht aufgewirbelten Produkten sollten pneumatische Fördersysteme vermieden werden. Diese können durch den Förderprozess einen deutlich längeren Verdichtungs-/Entlüftungszyklus verursachen, um das gewünschte Füllgewicht und die notwendige Packstabilität zu erreichen.

Zum Vergrößern klicken

ABB. 10

Wenn über dem Füller genügend Freiraum vorhanden ist kann ein Schwallbehälter entsprechend dem Inhalt eines vollen Big-Bag eingesetzt werden. um die Zykluszeiten zu reduzieren und genaue Füllgewichte einzuhalten. Bei dieser Konfiguration kann die nächste Charge bereits abgewogen werden, während dem der Big-Bas Wechsel stattfindet. Wenn ein pneumatischer Förderer als Materialzufuhrsystem verwendet wird, kann der Sammelfilter so dimensioniert werden, dass er das Volumen eines ganzen Big-Bags aufnehmen kann (Abb. 10)

Aus dem gleichen Grund kann ein Überlaufbehälter oberhalb des Füllers in Betracht gezogen werden. Das heisst für den Fall wenn mechanische Dosiervorrichtungen das Material sowohl aus Lagerbehältern als auch aus Anlagenprozessen zum Füllen verwendet werden.

6. Erfüllung der sanitären Anforderungen

Zum Vergrößern klicken

ABB. 11

Obwohl alle Füller aus Edelstahl mit geschliffenen und polierten Schweißnähten hergestellt werden können, sind sie aufgrund ihrer Bauweise nicht automatisch für eine Desinfektion gemäß den gesetzlichen Vorschriften geeignet. Wenn Ihre Anwendung sanitäre Anforderungen erfüllen muss, sollten Sie sich auf Ausführungen beschränken, die von der USDA Dairy Grading Branch (Abb. 11) oder anderen Richtlinien, akzeptiert werden. Es sei denn Sie selbst erfüllen die hygienisch einwandfreien Bedingungen.

Fazit

Mit einer nahezu unbegrenzten Kombination von zur Wahl stehenden Füller-Konstruktionen, Merkmalen und vorgelagerten Ausrüstungen haben Planer die Möglichkeit, Big-Bag-Füll Systeme entsprechend den Kapazitätsanforderungen, Erweiterungsmöglichkeiten, Sicherheitsaspekten, Gesichtspunkten der Anlagenhygiene, zusätzlichen Füll Anforderungen, vorgelagerten Ausrüstungen und Hygienestandards perfekt anzupassen. Obwohl zahlreiche verfügbare Optionen den Auswahlprozess verkomplizieren können, können sie auch eine hocheffiziente und kostengünstige Lösung für ein bestimmtes Abfüllproblem bieten, vorausgesetzt, es werden grundlegende Schritte unternommen, um die Ausrüstung anhand der genauen Anforderungen zu bewerten.

Z-0398

May 2012.jpg)