Zum Vergrößern klicken

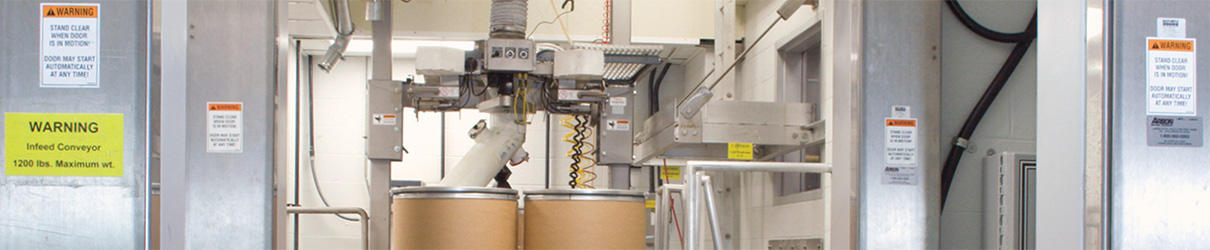

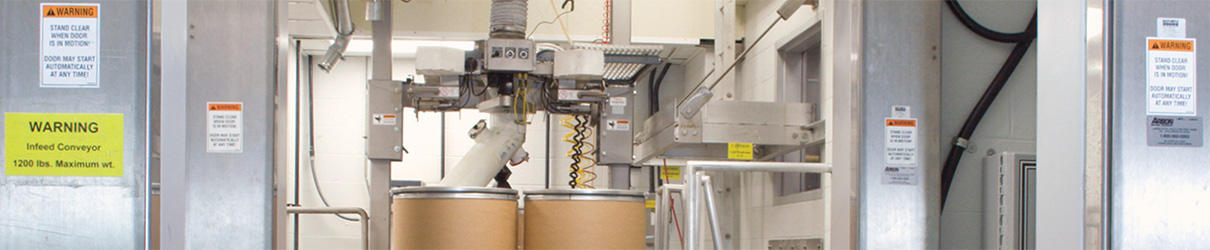

Zum Vergrößern klickenAutomatisierter Fassbefüller verwendet einen drehbaren Umlenkkopf, um nacheinander vier 208-Liter-Fässer mit Tensidpulver zu befüllen, das von einer Zellradschleuse von oben per Schwerkraft zugeführt wird. Das System kann auch zur Befüllung von 907-kg-Big-Bags konfiguriert werden.

Zum Vergrößern klicken

Zum Vergrößern klickenDie SPS kommuniziert mit der Waage, um den Produktfluss in das jeweilige Fass zu regeln und bei Erreichen eines voreingestellten Gewichts zu unterbrechen. Vier Fässer warten auf die Befüllung, während vier jetzt abtransportiert werden. Das System verbessert Produktleistung, Arbeitssicherheit und Qualitätskontrolle.

Zum Vergrößern klicken

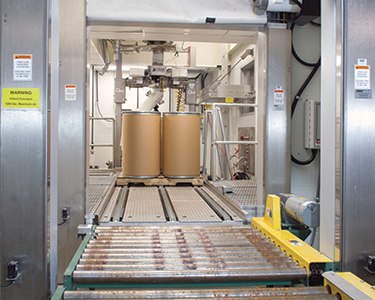

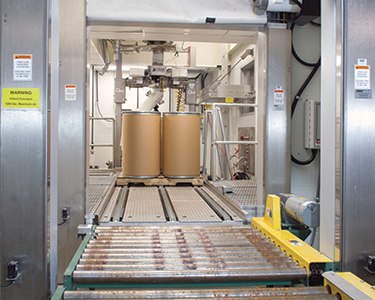

Zum Vergrößern klickenEine Palette mit vier Fässer wird in einen eigens dafür vorgesehenen Laderaum befördert, wo sie durch einen drehbaren Fass-/SchüttgutBig-Bagbefüller befüllt werden.

Zum Vergrößern klicken

Zum Vergrößern klickenGefüllte Fässer werden vom Laderaum zum Versandbereich transportiert.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken