Zum Vergrößern klicken

Zum Vergrößern klickenFLOW-FLEXER™-Platten heben und senken den Big-Bag, um seine vollständige Entleerung zu fördern.

Zum Vergrößern klicken

Zum Vergrößern klickenEin geneigter und ein horizontaler flexibler Schneckenförderer transportieren Gipspulver von der Big-Bag-Austrageeinheit zum Rotationsbehandler.

Zum Vergrößern klicken

Zum Vergrößern klickenEin Gabelstapler lädt einen Big-Bag auf den Austragsrahmen, der mit einem Staubsammler (rechts) ausgestattet ist.

Zum Vergrößern klicken

Zum Vergrößern klickenDas Iris-Ventil verhindert unkontrollierte Material- und Staubausbrüche beim Lösen des Big-Bagstutzens

Zum Vergrößern klicken

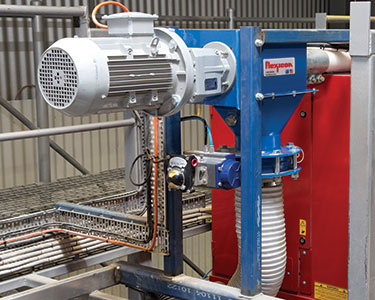

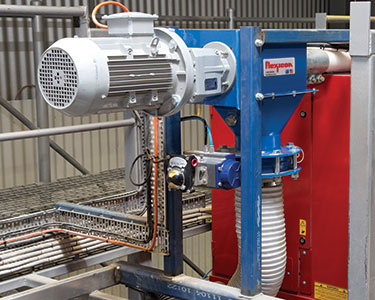

Zum Vergrößern klickenDer horizontale flexible Schneckenförderer transportiert das Pulver über einen Übergangsadapter und einen Auslassstutzen zum Einlass des rotierenden Behandlers. Ein Motor am Austrittsende treibt den Förderer an.

Zum Vergrößern klicken

Zum Vergrößern klickenDas Gipspulver wird aus der Big-Bag-Austrageeinheit durch den geneigten flexiblen Schneckenförderer geleitet, der es an einen weiteren horizontalen flexiblen Schneckenförderer übergibt, von dem aus es in den roten Pelletierer gleitet.

Zum Vergrößern klicken

Zum Vergrößern klickenBeschichtete Samen aus dem Pelletierer

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken