Zum Vergrößern klicken

Zum Vergrößern klickenDie automatisierte Big-Bag-Abfüllstation befüllt Big-Bag mit bis zu 160 Tonnen abrasiven Materialien pro Acht-Stunden-Schicht.

Zum Vergrößern klicken

Zum Vergrößern klickenDer Kompaktlader fördert die Mineralsande in den Trichter mit einem Fassungsvermögen von 2,5 m3, während die Förderschnecke das Material zum Big-Bag-Füllkopf transportiert.

Zum Vergrößern klicken

Zum Vergrößern klickenDer SWING-DOWN®-Füllkopf lässt sich in eine vertikale Position schwenken, so dass der Bediener die Big-Bag Schlaufen sicher und schnell auf dem Werksboden stehend in die Verschlüsse einhängen kann. Mit nur einem Tastendruck wird der Materialeinlauf gegen den Big-Bag Stutzen aufgeblasen und alle automatischen Big-Bag Füllfunktionen werden ausgelöst.

Zum Vergrößern klicken

Zum Vergrößern klickenDer gefüllte Big-Bag und die Palette bewegen sich auf der Rollenbahn heraus und werden zum Versand entnommen.

Zum Vergrößern klicken

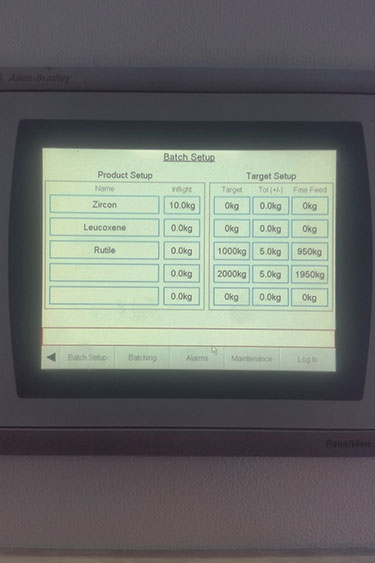

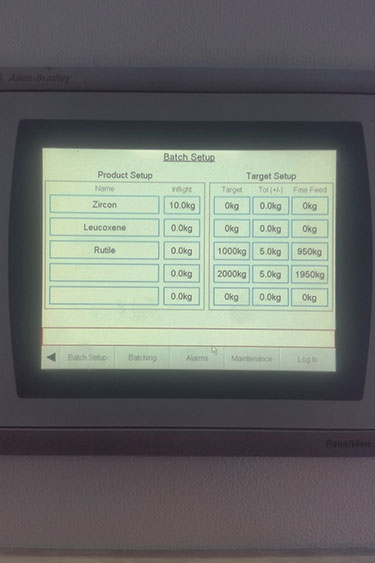

Zum Vergrößern klickenEine Touchscreen-Schnittstelle der SPS ermöglicht die Programmeinrichtung und Aktivierung der Befüllzyklen.

Zum Vergrößern klicken

Zum Vergrößern klickenEin pneumatisch betriebener Produktprobenehmer entnimmt zur Dokumentation der Produktqualität eine 142-g-Probe aus dem Materialstrom.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken