Zum Vergrößern klicken

Zum Vergrößern klickenEine Big-Bag-Entleereinheit mit 900-kg-MaismehlBig-Bag entleert in den Trichter eines flexiblen Schneckenförderers, der das Material zu einem vertikalen Mischer transportiert, wo es befeuchtet wird.

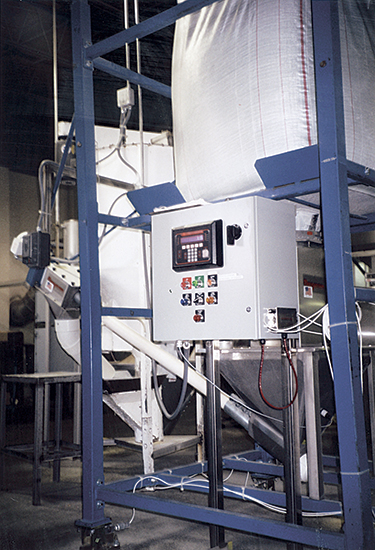

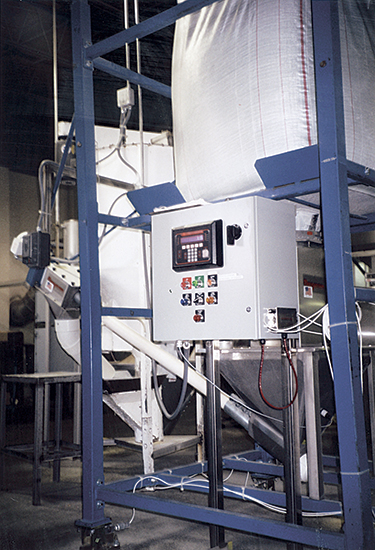

Zum Vergrößern klicken

Zum Vergrößern klickenDie Big-Bag-Austrageeinheit mit flexiblem Schneckenförderer ist auf WägeZell montiert, die Gewichtsverlust-Informationen an eine Steuerung übermitteln, um den Förderer nach dem Austragen des Chargen-Sollgewichts zu stoppen.

Zum Vergrößern klicken

Zum Vergrößern klickenAus dem vertikalen Mischer in den Bodentrichter ausgetragenes feuchtes Maismehl wird von flexiblen Flexicon-Schneckenförderern zu zwei Extruder-Auffangtrichtern gefördert.

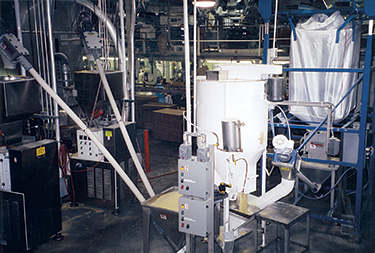

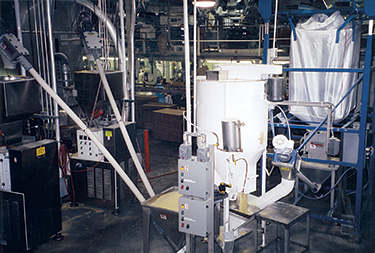

Zum Vergrößern klicken

Zum Vergrößern klickenDer Big-Bag-Chargen-Entleerer (rechts) dosiert abgewogene Maismehlchargen in den Vertikalmischer. Befeuchtetes Maismehl, das links vom Mischer in den Bodentrichter fließt, wird über zwei flexible Flexicon-Schneckenförderer zu zwei Extruder-Auffangtrichtern geführt.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken