Zum Vergrößern klicken

Zum Vergrößern klickenFlexicon hat zwei Schüttgutförderanlagen für die Keksfabrik Simmers of Edinburgh Ltd. konzipiert und installiert. Eine ist für mittelkörniges (links), die andere für feinkörniges Hafermehl.

Zum Vergrößern klicken

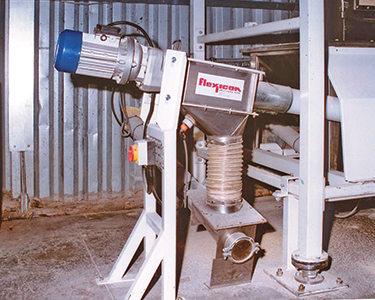

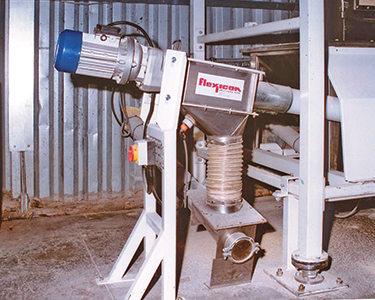

Zum Vergrößern klickenFlexicon hat einen 7 m langen flexiblen Schneckenförderer hinzugefügt, um Hafermehl von der Entladestation in den Mischbereich zu transportieren.

Zum Vergrößern klicken

Zum Vergrößern klickenDie flexiblen Schneckenförderer der beiden Schüttgutförderanlagen laufen parallel in die Mischstation.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken