Zum Vergrößern klicken

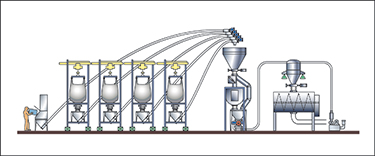

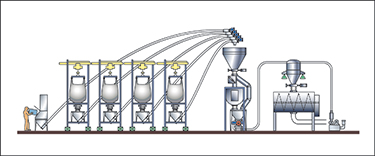

Zum Vergrößern klickenBild 1: Eine Kombination aus flexibler Schnecke und pneumatischer Förderung erfüllt die Prozessanforderungen mit fünf flexiblen Schneckenförderern, die die Inhaltsstoffe zu einem Wiege-Dosiersystem transportieren, und einer pneumatischen Vakuumförderung, die die abgewogenen und gemischten Trockensubstanzen zum Nassmischen transportiert.

Zum Vergrößern klicken

Zum Vergrößern klickenBild 2: Die Big-Bag-Entleereinheiten verwenden die proprietäre Schnittstelle Big-Bag-Spout, die eine hochintegrierte, hermetische Verbindung schafft, um Staub zurückzuhalten und eine Kontamination des Produkts und der Anlagenumgebung zu verhindern. Eine manuelle Sackentleerstation mit Staubsammlung (Mitte) schützt die Mitarbeiter und verhindert eine Kontamination der Anlage.

Zum Vergrößern klicken

Zum Vergrößern klickenBild 3: Flexible Schneckenförderer verlangsamen am Ende auf Rieselgeschwindigkeit, um eine präzise Dosierung der Inhaltsstoffe bis auf 1 % der Rezeptvorgaben zu erreichen, und isolieren die Pulver außerdem von Feuchtigkeit in der Werksluft.

Zum Vergrößern klicken

Zum Vergrößern klickenBild 4: Ein automatisiertes Regelsystem verwaltet den gesamten Prozess nach vorprogrammierten Chargenrezepten.

Zum Vergrößern klicken

Zum Vergrößern klickenBild 5: Ein Empfangsfilter mit Rückstrahl-Filterreinigung trennt das Pulver kontinuierlich und effizient aus dem pneumatischen Vakuumsystem und ist der Startpunkt für die Einleitung in den Nassmischer.

Zum Vergrößern klicken

Zum Vergrößern klicken(L - R) Fünf flexible Schneckenförderer transportieren das Pulver von einer Sack- und vier Big-Bag-Entleerstationen zu einem auf WägeZell montierten Gewichtszunahme-Trichter. Drei der Zutaten werden gewichtsdosiert per Schwerkraft aus dem Trichter in einen Trockenmischer ausgetragen und in eine pneumatische Förderleitung dosiert, die an einem Empfangsfilter zur Abgabe in einen Nassmischer endet. Die beiden anderen Inhaltsstoffe werden auf die gleiche Weise gewichtsdosiert, aber sie umgehen die Trockenmischstufe und werden stattdessen direkt in die pneumatische, am Empfangsfilter endende Förderleitung und von dort schließlich in den Nassmischer geleitet, wo alle fünf Inhaltsstoffe kombiniert werden.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken