Zum Vergrößern klicken

Zum Vergrößern klickenDie Rutsche zwischen dem Big-Bag und dem 200-l-Trichter hat eine Zugangsluke, durch die ein Bediener den Big-Bag Stutzen an der Unterseite des Big-Bags vor dem Entleeren durch ein Iris-Ventil ziehen kann.

Zum Vergrößern klicken

Zum Vergrößern klickenDie flexible 6 m lange Förderschnecke in einem Polyethylenrohr transportiert Penta vom Trichter zum Austragungsübergangsadapter, aus dem es im Werk von M & I in Manchester in einen 5-t-Reaktor geleitet wird.

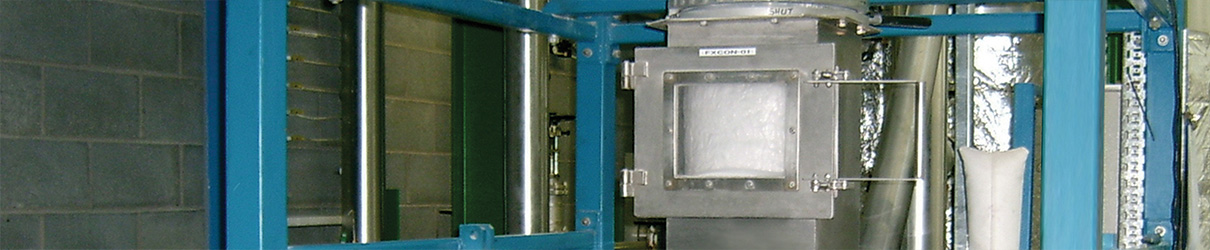

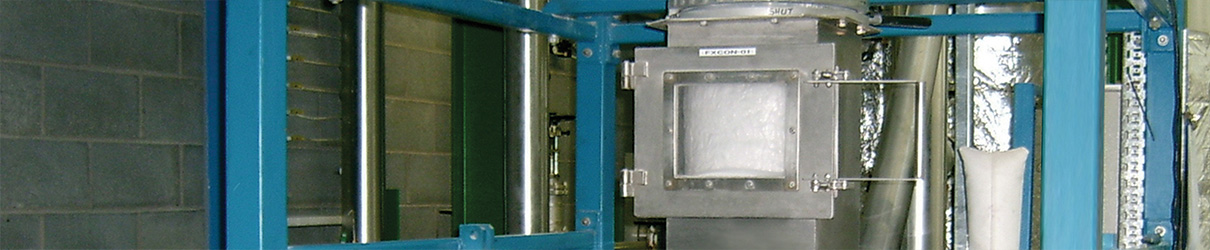

Zum Vergrößern klicken

Zum Vergrößern klickenNahaufnahme des Austragungsübergangsadapters, der das Penta vom Schneckenförderer direkt in den Reaktor einspeist.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken