Zum Vergrößern klicken

Zum Vergrößern klickenMit freundlicher Genehmigung der Dykon Blasting Corp. Minnesota Explosives produziert Schüttgut-Sprengstoffe zum Sprengen von Takonitgestein.

Zum Vergrößern klicken

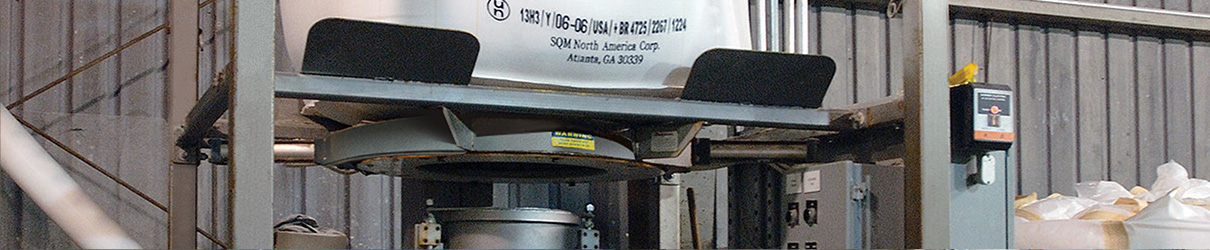

Zum Vergrößern klickenEin Big-Bag Hubrahmen mit an seinen Schlaufen eingehängtem Big-Bag wird von einem Gabelstapler in seine Halterung oben auf dem Austragerahmen gestellt.

Zum Vergrößern klicken

Zum Vergrößern klickenDer Entlader verwendet POP-TOP™-Big-Bag-verlängerungs vorrichtungen, die den Big-Bag beim Entleeren in eine Kegelform ausdehnen und so die vollständige entleerung des natrium nitrat granulats fördern.

Zum Vergrößern klicken

Zum Vergrößern klickenEin SPOUT-LOCK™-Klemmring verbindet die saubere Seite des Big-Bag Stutzens mit der sauberen Seite eines TELE-TUBE™-Teleskoprohrs, das beim Entleeren und Verlängern des Big-Bags eine konstante Spannung nach unten aufrechterhält und so die vollständige Entleerung fördert.

Zum Vergrößern klicken

Zum Vergrößern klickenEin Weichenventil leitet das Material vom zweiten Förderer entweder direkt in einen Mischbehälter oder in einen dritten Förderer, der in einen anderen Behälter mündet.

Zum Vergrößern klicken

Zum Vergrößern klickenDas Material durchläuft die Weiche und wird über ein Zuführrohr in den ersten Mischtank gefüllt.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken