Zum Vergrößern klicken

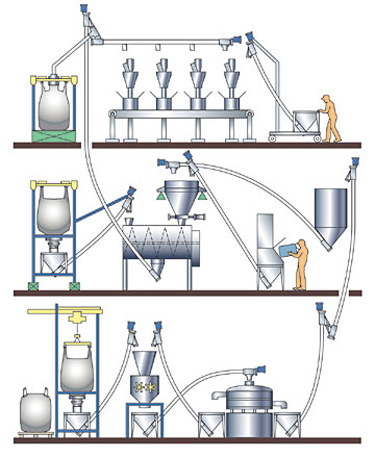

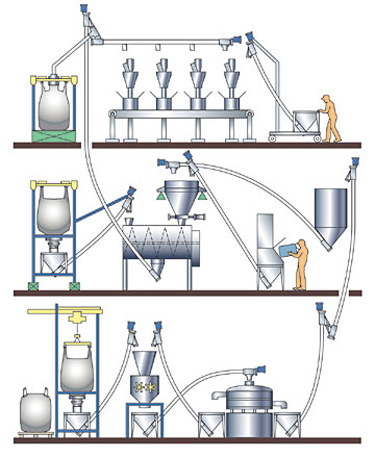

Zum Vergrößern klickenAbbildung 1. Flexibles Schneckenfördersystem - Richtig konstruierte flexible Schneckenfördersysteme können frei und nicht frei fließende Schüttgüter in jedem Winkel, durch kleine Öffnungen in Wänden oder Decken transportieren. Die Schnecken und Rohre bestimmter Konstruktionen können unter, über oder um Hindernisse geführt werden, so dass keine exakte Führung des Förderers erforderlich ist.

Zum Vergrößern klicken

Zum Vergrößern klickenAbbildung 2. Flexible Schnecken - Die Geometrie flexibler Schnecken kann so gestaltet werden, dass die Effizienz sowohl für frei als auch für nicht frei fließende Schüttgüter optimiert wird, einschließlich Mischungen aus Bestandteilen, die zur Entmischung neigen.

Zum Vergrößern klicken

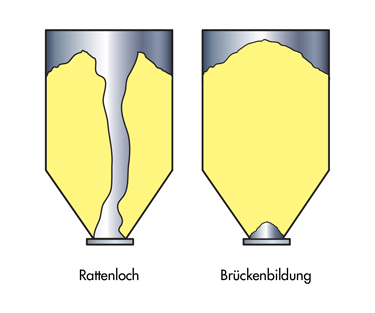

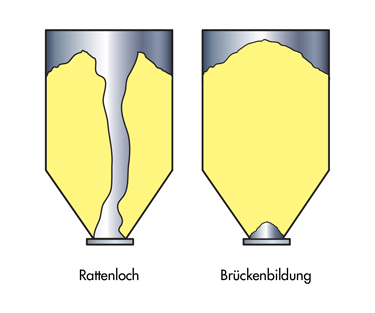

Zum Vergrößern klickenAbbildung 3. Durchflussbegrenzungen in Behältern und Trichtern - Rattenloch (links) beschreibt einen zackigen, tunnelförmigen Hohlraum durch im Behälter stagnierendes Material. Brückenbildung (rechts), auch Doming oder Wölbung genannt, beschreibt einen hohlen Bereich am Behälterausgang. Sowohl Rattenlöcher als auch Brückenbildung unterbrechen den Materialfluss komplett.

Zum Vergrößern klicken

Zum Vergrößern klickenAbbildung 4. Mobiles Sackentleerungs-Fördergerät - Dieses in sich geschlossene, staubfreie mobile Sackentleerungs-Fördersystem bewegt klebrige Bestandteile mit unterschiedlichen Fließeigenschaften und Schüttdichten.

Zum Vergrößern klicken

Zum Vergrößern klickenAbbildung 5. Testgeräte in voller Größe - Ein Dichtstoffhersteller musste eine Vielzahl von Inhaltsstoffen vom Erdgeschoss in zwei Hochgeschwindigkeits-Dispergier Geräten auf ein 3 m hohes Zwischengeschoss fördern. Um die schwer förderbaren Materialien erfolgreich zu transportieren, mussten die Sackabwurfstation und der Trichter mit flexiblen Schnecken in Originalgröße mit verschiedenen Durchmessern, Längen und Schnecken Geometrien bei unterschiedlichen Neigungen und Drehzahlen getestet werden.

Zum Vergrößern klicken

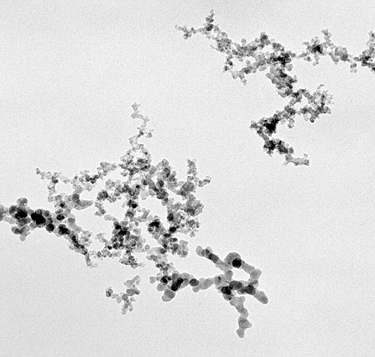

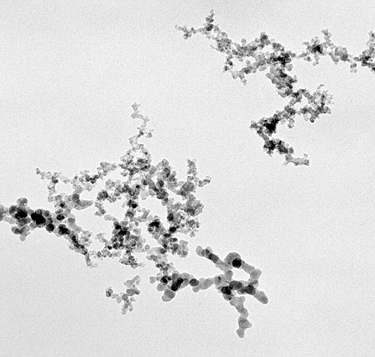

Zum Vergrößern klickenAbbildung 6. Elektronenmikroskopische Aufnahme von pyrogener Kieselsäure bei 100.000-facher Vergrößerung - Mit einer Schüttdichte von nur 40 bis 50 kg/m3 ist pyrogene Kieselsäure ein ultraleichtes Pulver, dessen kettenartige Partikelmorphologie zu den Eigenschaften beiträgt, die es so schwer handhabbar machen.

Zum Vergrößern klicken

Zum Vergrößern klickenAbbildung 7. Mehrere flexible Schneckenförderer - Flexible Schneckenförderer können die Produktzersetzung und die Trennung von Mischungen aus Materialien mit unterschiedlichen Partikelgrößen und Fließeigenschaften verhindern.

Zum Vergrößern klicken

Zum Vergrößern klickenSchwer zu handhabende Materialien - Flexible Schneckenförderer können für die Förderung einer Vielzahl von Schüttgütern mit unterschiedlichen physikalischen und Fließeigenschaften wie den oben genannten Beispielen ausgelegt werden.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken