Zum Vergrößern klicken

Zum Vergrößern klickenIm Hauptverarbeitungsraum fördern zwei 4,6 m lange flexible Schneckenförderer die Rohprodukte von zwei Big-Bag-Austrageeinheiten zu den Röstern.

Zum Vergrößern klicken

Zum Vergrößern klickenIm Röstereibetrieb entleert die Big-Bag-Austrageeinheit die Mandeln in den Trichter, während ein flexibler Schneckenförderer sie zum Röster transportiert. Ein POWER-CINCHER™-Durchflussregelventil* umschließt den Big-Bag Stutzen konzentrisch und ermöglicht ein leckagefreies Ab- und Neuanbinden teilweise leerer Big-Bag.

Zum Vergrößern klicken

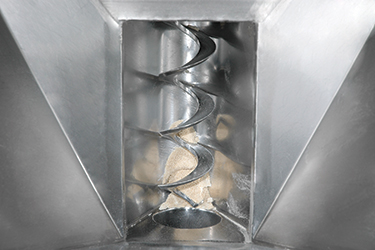

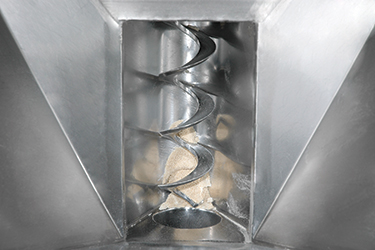

Zum Vergrößern klickenGeröstete Cashewstücke im Trichter fließen in den Einlassadapter des flexiblen Schneckenförderers und werden dem Mahlprozess zugeführt.

Zum Vergrößern klicken

Zum Vergrößern klickenEin Bediener kippt Cashewnüsse in den Trichter, während ein flexibler Schneckenförderer sie zum Mahlprozess transportiert.

Zum Vergrößern klicken

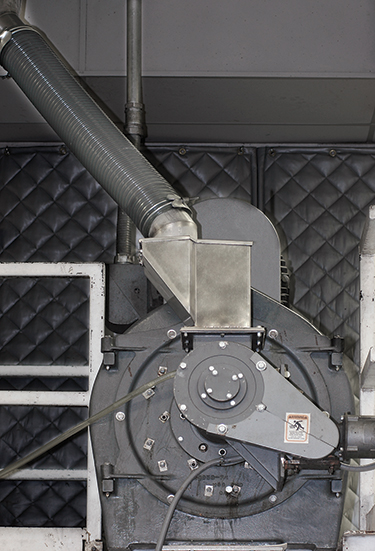

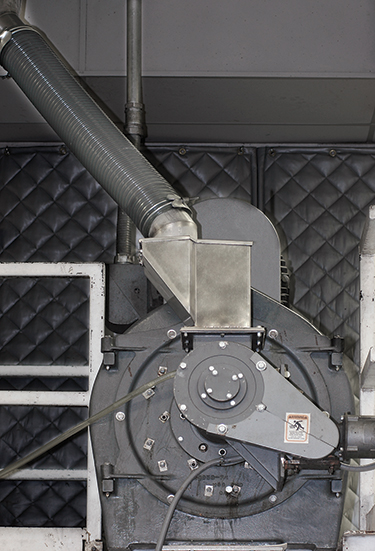

Zum Vergrößern klickenEin flexibler Schneckenförderer leitet rohe Nüsse über einen Übergangsadapter und einen Abwurf in die Hauptprozessmühle weiter.

Zum Vergrößern klicken

Zum Vergrößern klickenMaraNatha ist ein führender Hersteller von biologischen und natürlichen Nuss- und Samenbuttern wie dieser rührfreien biologischen Erdnussbutter.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken