Zum Vergrößern klicken

Zum Vergrößern klickenEin 9 m langer flexibler Schneckenförderer transportiert Aluminiumpulver von einer Sackentleerstation in einen Gewichtszunahmetrichter auf der Zwischenebene.

Zum Vergrößern klicken

Zum Vergrößern klickenDer beim Aufschlitzen und Entleeren der Säcke erzeugte Staub wird vom Staubsammler der Sackentleerstation eingefangen.

Zum Vergrößern klicken

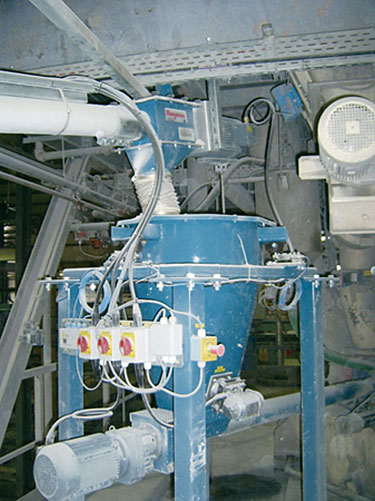

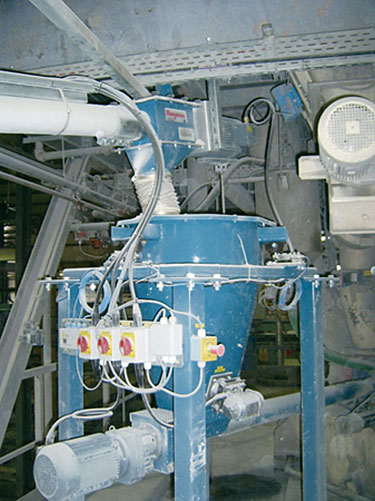

Zum Vergrößern klickenDer obere flexible Schneckenförderer überträgt Aluminiumpulver aus der Sackentleerstation zur Oberseite eines Wiegebehälters, während der untere Förderer gewogene Chargen in den Mischer einleitet.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken