Chargendosierung: Die Vorteile eines automatisierten Systems

Von David Boger

Vizepräsident, Globale Geschäftsentwicklung und Marketing

Flexicon Corporation

In vielen Anlagen, die Schüttgüter chargenweise mischen, ist die Wiegedosierung ein manueller, zeitaufwändiger Vorgang. Die Zutaten werden einzeln gewogen, bevor sie in einen Mischer oder einen anderen Prozessbehälter gegeben werden. Viele solcher Anlagen könnten von der Installation eines automatischen Chargendosiersystems profitieren.

Sowohl für kleine als auch für große Betriebe kann sich ein automatisches Chargendosiersystem durch erhöhte Produktivität, genauere Messungen der Inhaltsstoffe (was zu besserer Produktqualität führt), Minimierung von Produktverlusten und Staub und Reduzierung der Materialkosten durch den Kauf in größeren Behältern und/oder Mengen recht schnell bezahlt machen.

Eines der stärksten Argumente für ein automatisches Chargendosiersystem ist die Verbesserung der Produktqualität durch eine präzisere und gleichmäßigere Mischung. In vielen mit manuellen Methoden arbeitenden Anlagen ist es üblich, vorgewogene Säcken zu verarbeiten — z. B. das Auskippen von 10 Säcken à 23 kg, um total 230 kg einer Mischung hinzuzufügen. Das Problem bei dieser Methode ist, dass die Säcke vielleicht nicht genau 23 kg Material enthalten und dass möglicherweise Reste in den Säcken zurückbleiben. Je mehr Säcke verarbeitet werden, desto größer werden dann die Ungenauigkeiten. Wenn ein Bediener außerdem die Säcke zählen muss, um das richtige Gewicht zu erreichen, besteht die Möglichkeit, dass er Fehler macht.

Es gibt zwei automatische Dosierwäge Verfahren: Per Gewichtszunahme und per Gewichtsverlust. Bei der ersten Variante werden die Chargenbestandteile im Allgemeinen nacheinander in einen Trichter befördert, der sich über einem Prozessbehälter, typischerweise einem Mischer oder einem Lagerbehälter, befindet. Der Trichter sitzt auf Wägezellen, die die Gewichtszunahme Daten an eine speicherprogrammierbare Steuerung (SPS) übertragen, die den Förderer für jede Zutat startet und dann stoppt, wenn das voreingestellte Gewicht für diese Zutat erreicht ist. Am Ende lädt der Controller die komplettierte Charge automatisch in den Prozessbehälter.

In einem Gewichtsverlustsystem ist die Quelle jeder Zutat (z. B. ein Big-Bag-Austrag oder ein vorgeladener Trichter) auf Wägezellen montiert, die die Gewichtsverlustdaten an eine Steuerung übertragen, die den jeweiligen Förderer (oder die jeweilige Zellenradschleuse) startet und stoppt, um die Zutat abzuwiegen.

Wann sollte ein System mit Gewichtszunahme und wann eins mit Gewichtsabnahme spezifiziert werden?

Die Bestimmung der am besten geeigneten Wäge Dosier Methode kann davon abhängen, wie und wo das Schüttgut empfangen und gelagert wird. Wenn das Material z. B. in Eisenbahnwaggons oder Schüttgut-LKWs angeliefert und in Silos gelagert wird, die für die Montage von Wägezellen unpraktisch sind, ist ein Gewichtszunahme System angesagt. Wird das Material hingegen in Big-Bags angeliefert, kann ein Gewichtsverlustsystem mit Big-Bag-Entleerer auf Wägezellen montiertem System eine einfachere Lösung darstellen.

Beim Betrieb mit Gewichtszunahme Messung muss eine zusätzliche Variable bei der Auslegung des Systems berücksichtigt werden muss, nämlich das „fliegende Material“, d. h., die Materialmenge, die noch auf dem Weg zur Waage ist, nachdem der Dosierregler die Materialzufuhrvorrichtung schon deaktiviert hat. Obwohl die Material-im-Flug-Variable durch eine optimierte Kontrollsequenzierung minimiert werden kann, ist es wichtig, sich dieser potenziellen Ungenauigkeitsquelle bewusst zu sein. Im Allgemeinen führen größere Volumina von fliegendem Material und größere Schwankungen im Materialfluss zur Waage zu höheren potenziellen Ungenauigkeiten.

Wenn z.B. ein mechanischer Förderer per Schwerkraft direkt in einen Gewichtszunahme Trichter entleert, ist die Menge des transportierten Materials proportional zum vertikalen Abstand zwischen Auslass des Förderers und Gewichtszunahme Trichter. Befindet sich der Auslauf des mechanischen Förderers unmittelbar über der Oberkante des Gewichtszunahme-Einfülltrichters, wird nur wenig Material im Flug sein. Selbst bei starken Schwankungen der Durchflussrate, die durch schlecht fließendes, ungleichmäßig in den mechanischen Förderer eingebrachtes Material verursacht werden können, bleibt der Materialdurchsatz von Charge zu Charge konstant. Da eine konstante Menge anfliegendem Material vorhersehbar ist, kann sie von der Dosierwaagen Steuerung leicht kompensiert werden, indem die Dosiervorrichtung an einem konkreten Punkt kurz vor Erreichen des wirklichen Chargengewichts gestoppt wird.

Ein Beispiel für ein Gewichtszunahme-System mit einer beträchtlichen Menge des fliegenden Materials wäre ein langer pneumatischer Förderer mit einer Zellenradschleuse als Materialzufuhrvorrichtung. Wenn in diesem Fall die Zellenradschleuse an der Materialzuführung durch den Chargenregler gestoppt wird, ist die pneumatische Förderleitung voll mit Material, das bereits zur Waage befördert wird. Obwohl durch Versuch-und-Irrtum-Tests annähernd ermittelt werden kann, um wie viel früher der pneumatische Förderer zum Ausgleich gestoppt werden sollte, kann das erhöhte Volumen des fliegenden Materials zu einem höheren Grad an Chargenvariabilität führen. In dieser Situation könnte es ratsam sein, alternative Betriebsarten oder eine andere Gerätekonfiguration zu verwenden, z. B. eine Wiegeschleuse.

Eine Wiegeschleuse ist eine Art Umlenkventil in einer pneumatischen Förderleitung, die über einen Gewichtszunahme-Trichter verläuft. Es lässt das Material entweder durch den Ventilkörper passieren oder leitet es nach unten in den darunter liegenden Gewichtszunahme-Trichter. Wenn das Zielgewicht erreicht ist, leitet das Ventil das in der Förderleitung verbleibende Material an der Waage vorbei, wodurch das erwähnte Problem eines übermäßigen Materialeinlasses beseitigt oder minimiert wird. Da das weitergeleitet ungenutzte Material gesammelt und aus dem System entfernt werden muss, wird die pneumatische Leitung hinter dem Waagen Ventil normalerweise zurück zur Materialquelle (z. B. einem Schüttgutentlader) in einen Filterempfänger mit einer Zellenradschleuse geleitet. Das Material wird dann unmittelbar hinter der Materialquelle wieder in die pneumatische Leitung einspeist.

Wenn das fliegende Material im Prozess wiederverwendet werden soll, wird für jeden Chargenbestandteil ein separater Filterempfänger benötigt. Dementsprechend eignen sich Wiegeschleusen im Allgemeinen für die Verwiegung von nur einer oder zwei Zutaten mit einem oder mehreren Zielorten. Dies gilt insbesondere wenn die Bauhöhe über dem oder den Einwaage Trichtern oder der Prozessausrüstung begrenzt ist.

Wiegeschleusen sind für Gewichtsverlustsysteme ungeeignet und unnötig, da die Zellenrad Schleuse welche das Material in die Förderleitung einspeist sofort stoppt, wenn die vorgegebene Chargengewichts Verringerung erreicht ist. Denn das gesamte in der Förderleitung befindliche Material, das in den Prozessbehälter gefüllt wurde, verursacht keine Flugmaterial Variablen.

Ein zusätzlicher Vorteil eines Gewichtsverlustsystems mit zwei oder mehr Inhaltsstoffen ist die erhöhte Dosiergeschwindigkeit, da alle Inhaltsstoffe gleichzeitig abgewogen werden können, im Gegensatz zur sequenziellen Verwiegung, bei Systemen mit Gewichtszunahme, die einen einzelnen Aufnahmetrichter oder Prozessbehälter auf Wägezellen verwenden.

Ein potenzieller Nachteil von Gewichtsverlustsystemen ist, dass sich die Wägezellen oft auf Bodenhöhe befinden. Dadurch sind sie anfälliger für Beschädigungen aufgrund möglicher Stöße durch mobile Anlagengeräte wie Paletten Heber oder Gabelstapler und müssen somit häufiger kalibriert werden. Ein Gewichtszunahme System mit einem über dem Boden aufgehängten Wiegebehälter kann dieses Problem praktisch ausschließen.

Da Gewichtszunahme Systeme mit Wiegebehältern die Inhaltsstoffe oberhalb des Verwendungspunktes akkumulieren, kann mit ihnen die Charge kontrolliert abgewogen werden, bevor sie in den Prozessbehälter gelangt. Damit kann ein Bediener eine Charge, die außerhalb der zulässigen Toleranzen liegt, korrigieren, bevor er das Material in den nachgeschalteten Prozess abgibt. Dies geht nicht bei Gewichtszunahme Systemen, die Mischer oder andere Prozessbehälter mit Wägezellen zum Wiegen der Charge verwenden, oder bei Gewichtsverlust-Systemen, die im Allgemeinen jede Komponente direkt in den Prozessbehälter abgeben. Ein einziger nicht den Spezifikationen entsprechender Inhaltsstoff kann in einer solchen Situation die gesamte Charge ruinieren, ohne dass eine Korrektur möglich ist.

Als Alternative zur Verwendung eines Wäge Behälters in einem Gewichtszunahme System können Wägezellen möglicherweise unter dem Prozessbehälter selbst (z. B. einem Mischer oder Reaktor) platziert werden, so dass der Behälter eine Doppelrolle übernimmt. Die Entscheidung, einen Prozessbehälter auch als Waage zu verwenden, kann durch Platzmangel für einen Wäge Trichter und einen Förderer oberhalb des Behälters bedingt sein.

In der Regel eignen sich daher Gewichtsverlustsysteme aus folgenden Gründen besser für die Verwiegung einer kleineren Anzahl von Zutaten mit größerem Volumen, die aus nahegelegenen oder weit entfernten Prozessbehältern entnommen werden: 1) die Montage von separaten Geräten auf Wägezellen für jede Ausgangskomponente erhöht die Kosten, 2) die Schwergewichts-Wägezellen, die in der Lage sind, Geräte und große Quellmaterialmengen zu tragen, können kleine Mengen von Chargenkomponenten nicht mit hoher Genauigkeit wiegen, und 3) das Wiegen einer Materialmenge, die an der Quelle abgenommen wird, wird nicht von der Menge des fliegenden Materials in den nachgeschalteten pneumatischen Leitungen beeinflusst.

Gewichtszunahme Systeme sind aus mehreren Gründen vorzuziehen, wenn eine größere Anzahl Zutaten mit kleinerem Volumen mit mechanischen oder pneumatischen Fördersystemen mit relativ kurzen Wegen von der Materialquelle zum Dosierziel gewogen werden soll: 1) nur ein Satz Wägezellen ist für das gesamte Gewichtszunahme System erforderlich, 2) Gewichtszunahme Systeme mit Aufnahmetrichtern auf Wägezellen als zentralem Wäge Punkt können Zutaten mit höherer Genauigkeit wiegen als Gewichtsverlust-Systeme, die schweres Gerät zum Wiegen des Ausgangsmaterials verwenden, und 3) die Verwendung eines Wäge Behälter über dem Mischer in einem Mischvorgang kann Zeit sparen, da eine weitere Charge schon abgewogen werden kann, während der Mischer noch läuft und sofort nach Ende des Mischzyklus verarbeitungsbereit ist.

Bei beiden Systemen können vorverwogene Nebenbestandteile von Hand in den Prozessbehälter gegeben werden, der die verwogene Charge aufnimmt, und bei einem Gewichtszunahme System auch in den Wiegebehälter. Bei „Handzugaben“ ist es sicherer, das Material vor der Zugabe zu wiegen, als sich auf das angegebene Gewicht des in Säcken oder anderen Behältern angelieferten Materials zu verlassen.

Betrieb eines Gewichtsverlustsystems

Ein typisches Gewichtsverlust-Chargendosiersystem besteht aus mindestens einem Big-Bag-Entleerer, der auf Wägezellen montiert ist, die den Gewichtsverlust während des Dosierzyklus messen und die Informationen an eine Systemsteuerung übertragen.

Die Dosiersequenz wird mit einem Starttaster von Hand oder durch ein automatisches Signal gestartet.

Während der Förderer Material mit maximaler Förderrate zuliefert, übertragen die Lastzellen die Gewichtsabnahmeinformationen an die Steuerung, die die Förderrate auf Feinstrom drosselt, kurz bevor die flexible Schnecke oder die Zellenradschleuse das exakte Dosiergewicht gefördert hat. Die Systemsoftware sollte so konfiguriert sein, dass ein Wechsel eines Big-Bag während des Chargenabwiegens möglich ist.

Mehrere Chargendosierer können je eine andere Zutat zum zentralen Entladepunkt liefern, der aus einem Vorlagebehälter, Mischer, Reaktor oder Folgeschritt im Prozess bestehen kann.

Betrieb eines Gewichtszunahme Systems

Ein typisches Gewichtszunahme Chargendosiersystem befördert Schüttgut mechanisch oder pneumatisch von einem beliebigen Ort zu einem zentralen Aufnahmebehälter, der auf Wägezellen montiert ist. Der Aufnahmebehälter kann ein Trichter sein, der oberhalb eines Mischers, Reaktors oder einer anderen Prozessausrüstung positioniert ist, oder er kann das Wiegeelement selbst sein, wie bereits erwähnt.

Wird die Dosiersequenz mit einem Starttaster von Hand oder durch ein automatisches Signal gestartet, aktiviert eine programmierbare Steuerung den ersten mechanischen Förderer oder die erste Zellenradschleuse und beginnt die Dosierung der ersten Zutat in den Aufnahmebehälter mit maximaler Förderrate.

Die Lastzellen übertragen die Gewichtszunahme Informationen an die Steuerung, die die Beschickungsrate zum Erzielen höherer Präzision kurz vor Erreichen des Zielgewichts drosselt. Die Steuerung stoppt den mechanischen Förderer oder die Zellenradschleuse bei einem voreingestellten Wert vor dem Erreichen des Zielgewichts, um das Flugmaterial zu kompensieren.

Der Materialfluss ist entscheidend für die Genauigkeit der Chargendosierung

Nicht frei fließende Schüttgüter, die verpappen, verklumpen oder Brücken bilden, können zu Ungenauigkeiten bei der Wägung führen, es sei denn, der Materialfluss kann durch die Einrichtung zum Austragen, Transportieren und Wiegen des Materials kontrolliert werden.

Beim Einsatz von Gewichtszunahme Trichtern müssen diese z. B. so ausgelegt sein, dass 100 Prozent der verwogenen Charge rückstandsfrei ausgetragen werden können. Zu diesem Zweck werden häufig geeignete Trichterwandwinkel zusammen mit Vibration oder Luftdurchflutung eingesetzt, um den Fluss und die Evakuierung von nicht frei fließenden Chargenmaterialien zu fördern.

Die Aufrechterhaltung des Materialflusses bei in Big-Bags angelieferten Materialien kann die größte Herausforderung darstellen, da der Versand und die Lagerung der Big-Bags oft dazu führen, dass sich das Material verfestigt oder, schlimmer noch, vollständig erstarrt — ein häufiges Problem bei bestimmten feinen Pulvern, hygroskopischen Chemikalien und Lebensmittelprodukten. Um den Fluss zu fördern, können Big-Bag-Entleerer mit pneumatisch betätigten Platten ausgestattet werden, die gegenüberliegende Unterkanten des Big-Bag walken und das Material in den Big-Bag Stutzen schieben. Zusätzlich können Vorrichtungen, die während der Big-Bag Entleerung eine konstante Abwärtsspannung auf den Big-Bag Stutzen ausüben, seine vollständige Entleerung ohne manuelles Zutun fördern.

Bei Materialien, die sich in Big-Bags verfestigt haben, ist eine extremere fließfördernde Maßnahme in Form eines „Big-Bag-Aufbereiters“ erforderlich. Diese entweder eigenständigen oder in den Big-Bag-Entladerahmen integrierten Geräte verwenden Hydraulikzylinder mit konturierten Walkplatten, die mit hohem Druck und in verschiedenen Höhen auf die gegenüberliegenden Seiten des Big-Bag drücken und das Material darin auflockern.

Integration eines Chargendosiersystems in einen bestehenden Prozess

Ein automatisches Chargendosiersystem ist oft in das Schüttgutfördersystem der Anlage integriert und beinhaltet in der Regel pneumatische und/oder mechanische Förderer. Alle vor- und nachgelagerten Anlagen, vom Wareneingang bis zur Verarbeitung oder Verpackung, können eingehaust werden, um eine Kontamination des Produkts und der Anlagenumgebung auszuschließen.

Der gesamte Vorgang kann außerdem mit verschiedenen Steuerungssystemen automatisch gesteuert werden. Eine Möglichkeit dazu ist eine Waagen Schnittstellen Karte zur Anbindung an ein bestehendes werksweites SPS-System, eine zweite ist eine eigenständige SPS und eine dritte ist eine sequenzielle Chargensteuerung. Letztere ist ein programmierbares Gerät, das alle mit dem Chargendosiersystem verbundenen Geräte betreibt und die Produktrezepte speichert. Es kann als eigenständiges Gerät betrieben oder in unterschiedlichem Maße in die Anlagen-SPS integriert werden.

Die Überlegungen zur Auswahl eines Fördersystems sind vielfältig und Gegenstand eines anderen Artikels, aber die vom Chargendosiersystem gestellten Anforderungen können die Auswahl eines Fördersystems beeinflussen oder diktieren. Umgekehrt kann die Vorliebe für ein Fördersystem oder ein vorhandenes Schüttgutsystem für die Wahl eines bestimmten Chargendosiersystems ausschlaggebend sein.

Generell sind mechanische Förderer für den Transport von frei und nicht frei fließenden Materialien über relativ kurze Strecken ideal und eignen sich sowohl für Gewichtsverlust- als auch für Gewichtszunahme-Dosiersysteme.

Da die meisten mechanischen Förderer ihren Inhalt jedoch nicht vollständig entleeren können, muss ein mit einem mechanischen Förderer ausgestatteter Gewichtsverlust-Entleerer das Gewicht des Förderers und seines Restmaterials berücksichtigen, um nur die Menge des Materials zu wiegen. Dies wird in der Regel durch die Abstützung des Förderers am Rahmen des Gewichtsverlust Entleerer erreicht. Aber mit zunehmender Länge des mechanischen Förderers steigt auch die Schwierigkeit, die Einheit von Entlader und Förderer zu wiegen.

Bei mechanischen Förderern, die in Gewichtszunahme-Dosiersystemen integriert sind, besteht diese Einschränkung nicht. In diesem Fall kann das Austragsende der Förderer an einem Deckenbalken oder einer anderen Überkopfkonstruktion über einem Wiegebehälter oder einem Prozessbehälter aufgehängt werden.

Ein pneumatisches Gewichtszunahme System erfordert oft einen Filterempfänger über dem Prozessbehälter und die dafür erforderliche Deckenhöhe. Mit zunehmender Länge der Förderstrecke steigt jedoch auch die Menge des zu kompensierenden Flugmaterials, um die Systemgenauigkeit zu maximieren.

Beispiele für Chargen Wäge Dosier Anlagen

Im Folgenden finden Sie zwei Beispiele für echte Installationen, die zeigen, wie ein automatisches Chargendosiersystem konfiguriert werden kann und welche Vorteile sich daraus ergeben.

Ein Lebensmittelunternehmen steigerte seine Margarineproduktion um 50 % und verbesserte die Produktqualität, indem es von einem manuellen auf ein automatisiertes Material Zuführsystem mit Chargendosierung umstieg. Das System wird zum Abwiegen von Salz und Molkepulver eingesetzt, die mit Rapsöl zur Herstellung von Margarine vermischt werden.

Zuvor erhielt das Unternehmen die Zutaten in 15- und 20-kg-Säcken, die auf einer offenen Verarbeitungsfläche manuell in einen Vormischer gekippt wurden. Das Werk musste täglich 100 Säcke entsorgen, es kam zu Verschüttungen und es gab gelegentlich Ungenauigkeiten bei den Mengen der in den Mischer eingefüllten Zutaten.

In der neuen Anlage werden Salz und Molkepulver in 1000 kg schweren Big-Bags angeliefert, die in zwei Big-Bag-Entleerer geladen werden. Ein Gewichtsverlustsystem entlädt vorgewählte Chargengewichte von jeder Austrageeinheit in 0,22 m3 Edelstahltrichter, aus denen ein flexibler Schneckenförderer das Material zum Mischer transportiert.

Der gesamte Vorgang wird vom Zentralcomputer der Anlage gesteuert, was die Möglichkeit menschlicher Fehler minimiert. Außerdem bleiben das Salz und das Molkepulver vom Big-Bag bis zum Mischtank eingeschlossen, wodurch Kontaminationen und Staubaustritt vermieden werden.

In einem anderen Fall installierte ein Hersteller von isotopischen Chemikalien ein Gewichtszunahme System für einen Prozess, bei dem fünf feine Pulver in Chargengewichten von weniger als 9 kg bis fast 181 kg gemischt werden. Das System erfüllt die strenge Genauigkeitsanforderung des Unternehmens von ±1,00 % über diesen breiten Bereich von Inhaltsstoffgewichten.

Zwei der Zutaten werden direkt in einen Nassmixer gefüllt. Die anderen drei werden zunächst zum Mischen in einen Trockenmixer und dann weiter in den Nassmischer geleitet.

Vier der Produkte werden in Big-Bags angeliefert, die von Big-Bag-Entleerer entladen werden. Die fünfte Zutat mit geringerer Menge wird in 23 kg-Säcken angeliefert, die manuell in einer Sackentleerstation entleert werden. Alle fünf Inhaltsstoffe werden nacheinander von fünf flexiblen Schneckenförderern in einen einzigen Wiegebehälter befördert, wobei jeder dieser Förderer spezifisch auf die Fließeigenschaften des jeweiligen Pulvers abgestimmt ist.

Wägezellen unter dem Trichter übertragen die Gewichtszunahme-Informationen an eine Steuerung, die die Förderer startet, kurz vor Erreichen des Zielgewichts auf Rieseln herunterregelt und mit hoher Genauigkeit dann stoppt, wenn das vorgesehene Chargengewicht erreicht ist.

Die Zutaten werden aus dem Trichter durch einen Schieber in eine Weiche entladen, die sie entweder in den Nass- oder den Trockenmischer leitet.

Fazit

Ein Chargendosiersystem sollte entsprechend der Anzahl, des Volumens, der Fließfähigkeit und der Lage der zu wiegenden Materialien, der jeweiligen Stärken der Gewichtsverlust- und Gewichtszunahme-Dosiermethoden sowie der neuen oder vorhandenen Förderanlagen, Steuersysteme und Prozesse, in die das System integriert werden soll, ausgelegt werden. Dank der Verfügbarkeit zahlreicher Wäge Komponenten und vielfältiger Konfigurationsmöglichkeiten kann der Anlagenbauer ein System entwerfen, das zuverlässig funktioniert, die Produktqualität verbessert, den Durchsatz erhöht und gleichzeitig die Kosten senkt.

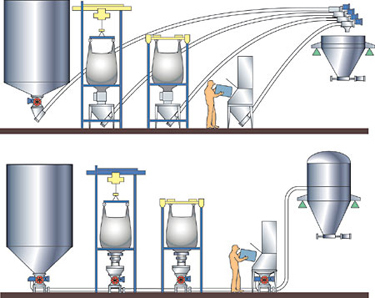

Zum Vergrößern klicken

Zum Vergrößern klickenDieses Big-Bag-Chargendosiersystem fördert die Zutaten mechanisch zu einem zentralen Wiegebehälter und transportiert die gewogenen Chargen pneumatisch weiter.

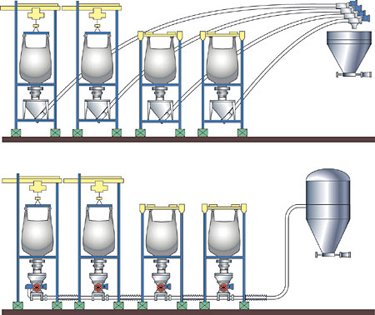

Zum Vergrößern klicken

Zum Vergrößern klickenGewichtszunahme-Chargendosiersysteme - Mechanische (oben) und pneumatische Systeme (unten) können Material aus Silos, manuellen Entleerungsstationen, Prozessanlagen, Big-Bags oder jeglicher anderen Quelle zu einem Chargenwäge Behälter, einem Mischer oder anderen nachgeschalteten Geräten transportieren, die auf Wägezellen montiert sind.

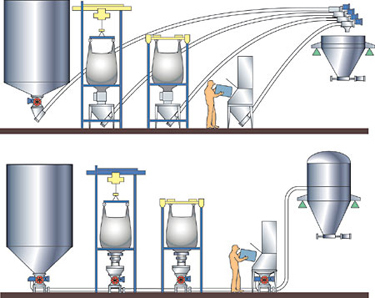

Zum Vergrößern klicken

Zum Vergrößern klickenMechanische (oben) oder pneumatische (unten) Chargendosiersysteme entleeren Material aus einem oder mehreren Big-Bags in einen gemeinsamen Vorlagebehälter, Mischer, Förderer, Versand- oder Verarbeitungsbehälter.

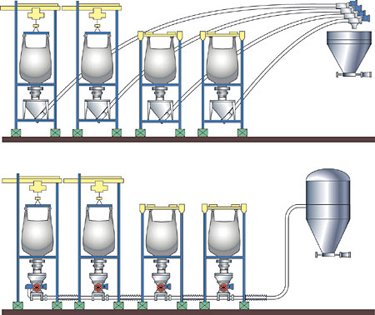

Zum Vergrößern klicken

Zum Vergrößern klickenDieses Big-Bag-Chargendosiersystem nach dem Gewichtsverlustprinzip mit Sackabwurfstation ermöglicht das gleichzeitige Wiegen der Hauptbestandteile von zwei Big-Bag-Entleerer (die jeweils auf Wägezellen montiert sind), das manuelle Abwerfen der vorgewogenen Nebenbestandteile und die pneumatische Förderung der abgewogenen Charge zu einem nachgeschalteten Mischer (nicht zu sehen).

Zum Vergrößern klicken

Zum Vergrößern klickenGewichtszunahme-Chargendosier- und /Mischsystem mit Big-Bag-Entleerer und flexiblen Schneckenförderern, das Material aus Big-Bags entnimmt, dosiert, mischt und in Versandbehälter entleert.

Zum Vergrößern klicken

Zum Vergrößern klickenDieses Gewichtszunahme-Chargendosiersystem ermöglicht das automatische Abwiegen eines aus Big-Bags zugeführten Zuschlagstoffs sowie einer von Hand eingefüllten Substanz mit geringerem Volumen. Die Wägezellen des zentralen Dosier-Vorlagebehälters melden die Gewichtszunahme Information an eine Steuerung, die den Förderer zwecks Abwiegen der einzelnen Materialien in Folge startet und stoppt sowie den Sperrschieber zum Entladen der fertig abgewogenen Charge öffnet und wieder schließt.

Zum Vergrößern klicken

Zum Vergrößern klickenBig-Bag-Chargendosiersysteme nach dem Gewichtsabnahmeprinzip entladen einen oder mehrere Schüttgut-Big-Bags, während sie das Material wiegen und die Charge mechanisch (dargestellt) oder pneumatisch zu einem Prozessbehälter befördern.

Zum Vergrößern klicken

Zum Vergrößern klickenAuf Wägezellen (gelb) montiert, entlädt dieser Big-Bag-Entleerer nach dem Prinzip der Gewichtsreduktion präzise Pulvermengen in eine Förderschnecke, die drei Bandmischer beschickt.

Zum Vergrößern klicken

Zum Vergrößern klickenEine große Weinkellerei ersetzte die manuelle Entleerung von Kieselgur durch dieses automatische, geschlossene Big-Bag-Entleerungssystem mit flexiblem Schneckenförderer, der ein Filtersystem speist.

Zum Vergrößern klicken

Zum Vergrößern klickenGewichtszunahme-Chargendosier- und -Mischzentrum mit flexiblen Schneckenförderern, das Schüttgut dosiert, wiegt, mischt und die gemischten Chargen zur Weiterverarbeitung oder Lagerung transportiert.

Zum Vergrößern klicken

Zum Vergrößern klickenDieses pneumatische Gewichtszunahme-Chargendosiersystem nimmt mehrere Schüttgüter auf und wiegt sie ab, während es zuvor gewogene Chargen mischt und so die Zykluszeiten reduziert.

Zum Vergrößern klicken

Zum Vergrößern klickenMechanischer Förderer verlangsamen am Ende auf Rieselgeschwindigkeit, um eine präzise Dosierung der Inhaltsstoffe bis auf 1 % der Rezeptvorgaben zu erreichen, und isolieren die Pulver außerdem von Feuchtigkeit in der Werksluft. Die Systemsoftware kompensiert proaktiv das nach Erreichen des Chargengewichts und Stoppen der Förderer durch die Steuerung noch im Flug befindliche Material.

Zum Vergrößern klicken

Zum Vergrößern klickenNiedrig gebaute flexible Schneckenförderer, die zwei Gewichtszunahme Behälter beschicken, ermöglichen die Dosierung auf einer Zwischenebene und in anderen Bereichen mit geringer Bauhöhe. Abgewogene Chargen werden per Schwerkraft in die darunter liegenden Mischer entladen.

Zum Vergrößern klicken

Zum Vergrößern klickenFlexible Schneckenförderer transportieren die Zutaten von Big-Bag-Entleerer und einer manuellen Entleerstation zu einem zentralen Gewichtszunahme-Aufnahmetrichter. Die gewogenen Chargen werden dann pneumatisch zu einem Mischer (nicht abgebildet) befördert.

Zum Vergrößern klicken

Zum Vergrößern klickenDie Zellenradschleuse dieses Big-Bag-Chargendosiersystems dosiert Kunststoffharz gewichtsverlustgesteuert in zwei pneumatische Förderleitungen, die in einen Filterempfänger oberhalb eines Mischers (nicht abgebildet) austragen. Bodenpuffer schützen die Wägezellen und den Rahmen der Austrageeinheit vor Beschädigungen durch Gabelstaplerstöße.

Zum Vergrößern klicken

Zum Vergrößern klickenHydraulische Big-Bag-Aufbereiter, die als eigenständige Einheiten (abgebildet) oder integriert in Big-Bag-Entleerungsrahmen erhältlich sind, lockern Schüttgut auf, das sich bei Lagerung und Transport verfestigt hat, und ermöglichen es den Big-Bag-Entleerer, das Material durch Big-Bag Stutzen mit der für eine genaue Chargen erforderlichen Konsistenz zu entladen.

V-0745

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken