Zum Vergrößern klicken

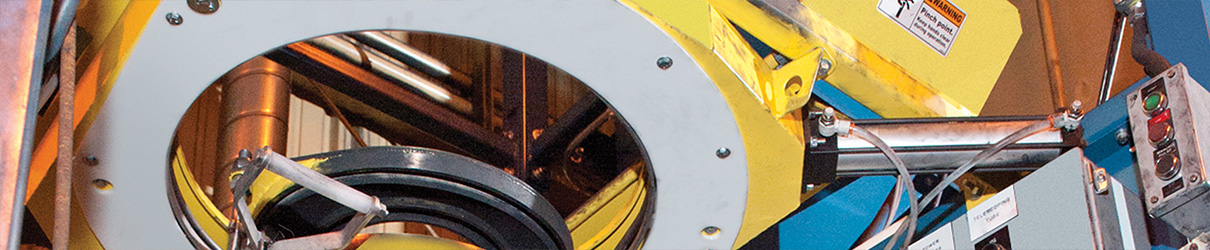

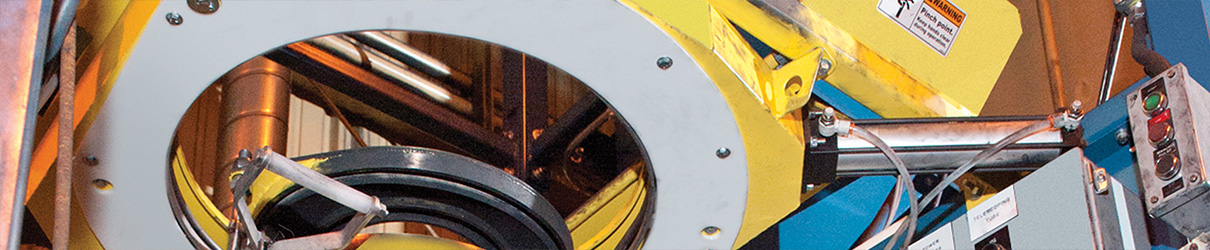

Zum Vergrößern klickenDie Big-Bag-Austrageeinheit, der Trichter und der flexible Schneckenförderer von Flexicon halten die Rußpellets vollständig im Zaum und verhindern, dass Rußstaub in die Anlagenumgebung gelangt. Ein SPOUT-LOCK™-Klemmring bildet eine dichte Verbindung zwischen dem Big-Bag Stutzen und dem TELE-TUBE™-Teleskoprohr, das den Sack beim Längerwerden straff hält und so die Entleerung fördert. Das so versiegelte System wird durch den schwarzen Schlauch zu einem BAG-VAC™-Staubsammler abgesaugt, der den aufgewirbelten Staub zurückhält, die leeren Big-Bag zusammenfaltet sowie den Staub aufsaugt, der beim manuellen Zusammenfalten der Big-Bag entsteht.

Zum Vergrößern klicken

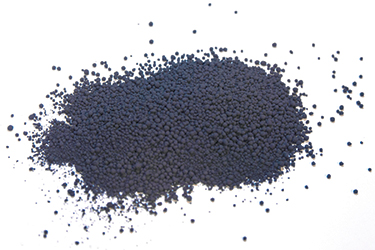

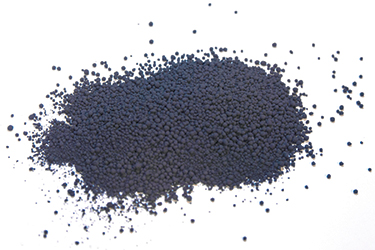

Zum Vergrößern klickenKirkhill-TA erhält Ruß jetzt in Big-Bags, um die Lagerbestände zu minimieren. Ruß verleiht den von Kirkhill-TA hergestellten Elastomeren wichtige Eigenschaften.

Zum Vergrößern klicken

Zum Vergrößern klickenStaub entsteht, wenn die Rußpellets mit einem Durchmesser von 1 bis 3 mm aneinander reiben.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken