Zum Vergrößern klicken

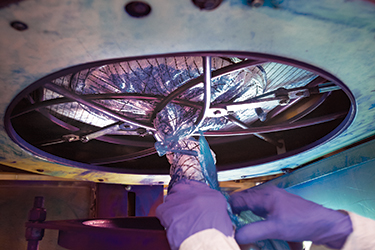

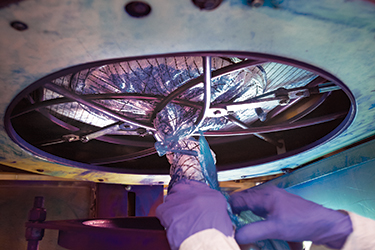

Zum Vergrößern klickenEin POWER-CINCHER®-Durchflussregelventil reguliert den Durchfluss und macht es möglich, teilweise entleerte Big-Bag durch konzentrisches Einrasten des Auslaufs wieder zu verschließen.

Zum Vergrößern klicken

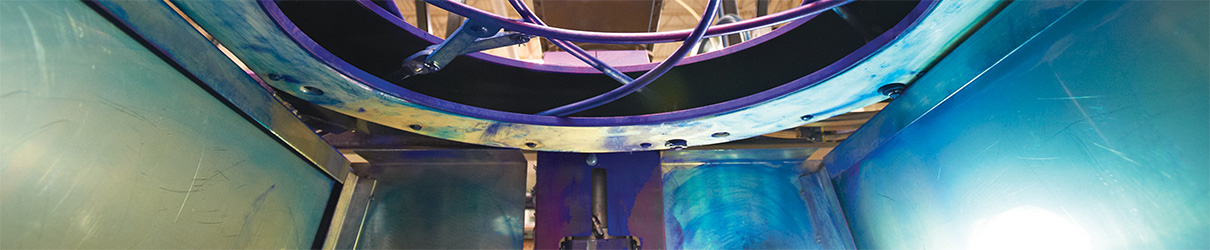

Zum Vergrößern klickenBei der Herstellung von Offsetfarben werden Pigmente für jede Grundfarbe (z. B. Cyan, links und Magenta, rechts) von einer speziellen BULK-OUT® BFC-Big-Bag-Austrageeinheit und einem 975 cm langen flexiblen Schneckenförderer, beide von Flexicon, in einen Vormischtank geleitet.

Zum Vergrößern klicken

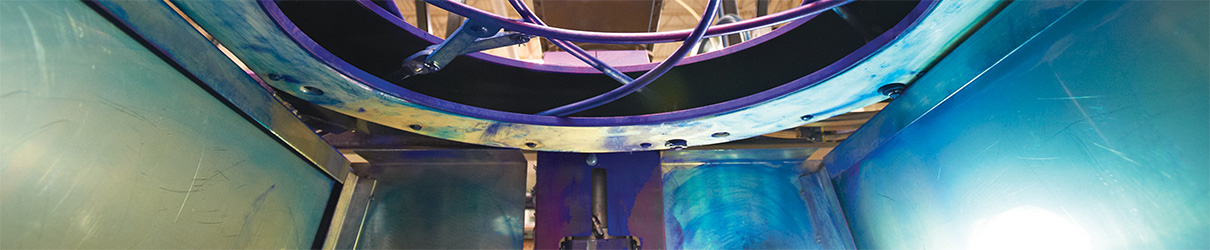

Zum Vergrößern klickenAm Big-Bag Stutzen wird durch ein SPOUT-LOCK®-Klemmring (links) und ein TELE-TUBE®-Teleskoprohr (rechts) Staub eliminiert und der Materialfluss kontrolliert. Ebenfalls rechts verbessern FLOW-FLEXER®-Sack-Walkeinrichtungsplatten die Strömung aus dem Big-Bag.

Zum Vergrößern klicken

Zum Vergrößern klickenOffsetdruckfarben beginnen als CMYK-Pigmente (Cyan, Magenta, Gelb und „Key“ (Schwarz)). Jedes Pulver wird durch ein in der entsprechenden Farbe lackiertes Big-Bag-Austragesystem transportiert.

Zum Vergrößern klicken

Zum Vergrößern klickenDie nicht frei fließenden Pigmentpulver neigen dazu, zu verklumpen, zu schmieren und Staub zu bilden.

Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken Zum Vergrößern klicken

Zum Vergrößern klicken